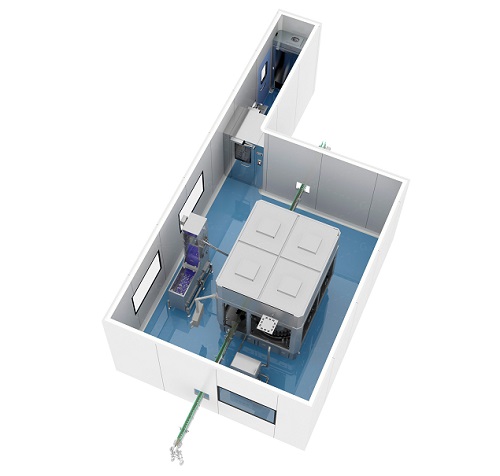

饮料灌注车间模块化洁净室:深度解析核心设计与生产保障

一、洁净环境的精细化设计:从材料到气流的全维度管控

-

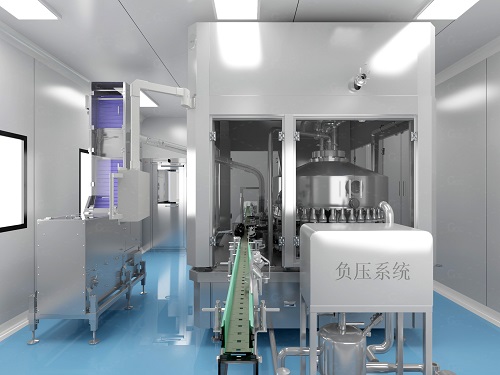

表面材料的科学选型

车间墙面、天花板采用食品级不锈钢或彩钢板,表面经哑光处理,避免因光线反射产生视觉盲区,同时杜绝粉尘附着与微生物滋生;地面选用蓝色环氧树脂自流平材料,不仅具备耐酸碱、抗冲击的特性,还能通过无缝拼接设计,消除清洁死角 —— 日常清洁仅需高压水枪配合食品级消毒剂,即可实现 360° 无残留清洁,完全符合《食品生产通用卫生规范》(GB 14881)对食品接触环境的要求。 -

气流组织的精准调控

洁净室采用 “顶送侧回” 的气流布局,顶部安装高效空气过滤器(HEPA),可过滤 99.97% 以上的 0.3μm 微粒,确保送入车间的空气洁净度达到万级标准;侧部回风口设置初效过滤器,配合负压系统(前文提及)形成稳定的气流循环,既能避免洁净区空气外溢污染相邻区域,又能防止外界未过滤空气渗入,尤其适用于果汁、乳酸菌饮料等易受微生物污染的饮品灌注场景。

二、设备与流程的适配性设计:兼顾效率与洁净

-

灌注设备的洁净化改造

核心灌注设备采用全不锈钢机身,与物料接触的管道、阀门均选用 316L 食品级不锈钢,内壁经电解抛光处理,粗糙度 Ra≤0.8μm,减少物料残留风险;设备密封件采用食品级硅橡胶,耐高温且易拆卸,便于每日清洗消毒(CIP 原位清洗系统可直接接入,实现管道、腔体的自动化清洁,无需拆解设备)。此外,灌注嘴采用防滴漏设计,配合伺服电机精准控制灌注量,误差可控制在 ±1ml 以内,既保证计量精度,又避免物料滴落污染车间环境。 -

生产流程的无缝衔接

从容器清洗到成品输出,车间内设备通过封闭式传送带衔接,形成 “洗瓶→沥干→消毒→灌注→封口→贴标→检测” 的全封闭流程:清洗环节采用多段式喷淋 + 紫外线消毒,确保瓶身洁净度;灌注后立即进行负压封盖,防止空气进入导致饮品氧化;传送带两侧设置透明防护板,避免人员误触污染产品,同时方便工作人员观察生产状态。

三、合规性与智能化保障:应对行业监管与生产需求

-

全流程合规性管控

洁净室设计完全符合《饮料生产卫生规范》(GB 12695)及 GMP(良好生产规范)要求,关键区域(如灌注区、原料暂存区)设置温湿度传感器与压差计,实时监测环境参数(温度控制在 18-22℃,相对湿度 45-65%),数据可实时上传至中控系统并留存 6 个月以上,便于监管部门溯源核查;人员进入洁净区需经过 “更衣→洗手→消毒→风淋” 四重流程,且洁净服采用一次性无菌设计,避免交叉污染。 -

智能化运维支持

车间配备中央控制系统,可远程监控洁净室的洁净度、设备运行状态、能耗数据等,当洁净度超标或设备出现异常时,系统会自动报警并推送故障信息至管理人员手机;模块化设计还支持后期扩容 —— 若企业新增生产线,仅需在原有洁净室基础上增加对应模块,无需整体改造,大幅降低扩产成本与停工时间。

广州坤灵净化设备有限公司的饮料灌注车间模块化洁净室,不仅是 “洁净空间” 的载体,更是 “高效生产 + 合规保障” 的一体化解决方案。通过对环境、设备、流程的精细化设计,既能满足不同品类饮料(瓶装水、果汁、碳酸饮料等)的灌注需求,又能帮助企业应对日益严格的食品安全监管,为饮品质量筑牢 “第一道防线”。